sublimation (penyubliman) and freeze drying

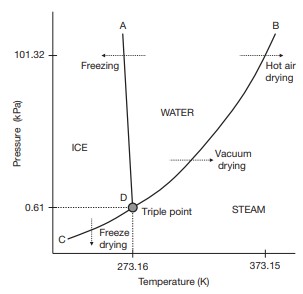

Freeze drying atau lyophilization (liofilisasi) adalah proses dimana air dihilangkan dari produk melalui penyubliman dan desorpsi. Proses ini terdiri dari, pertama, membekukan produk dan kemudian mengeksposnya ke vakum tinggi untuk menyublimkan es.

Liofilisasi dikenal dan digunakan sebagai teknologi laboratorium pada abad kesembilan belas. Awalnya, proses freeze drying digunakan hanya dalam industri farmasi untuk mendapatkan antibiotik, sel, dan produk terkait lainnya. Tidak sampai pertengahan abad kedua puluh freeze drying mulai akan digunakan dalam industri makanan. Saat ini, pengeringan beku dianggap sebagai alternatif untuk mengawetkan makanan.

Komponen Dasar Freeze Dryer

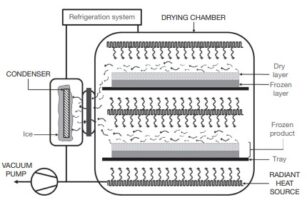

Freeze dryer umumnya dirancang dengan empat komponen dasar: ruang pengering, pompa vakum, sumber panas, dan kondensor. Pemilihan dan pengoperasian yang benar dari komponen sangat penting untuk mencapai proses liofilisasi yang baik dan tergantung pada persyaratan masing-masing produk.

Ruang pengering (Drying chamber) adalah tempat produk beku ditempatkan. Trays (nampan) di interior memerlukan kontrol suhu karena proses pemanasan dan pendinginan berlangsung di dalam ruangan. Selain itu, pompa vakum diperlukan untuk menghilangkan gas yang tidak terkondensasi dari ruang dan mencapai tingkat vakum yang diinginkan, yaitu di bawah 0,61 kPa (4,58 mm Hg atau 0,006 atm). Sumber pemanas menyediakan panas laten sublimasi setelah produk beku sudah pada kondisi vakum tinggi. Suhu sumber pemanas dapat bervariasi antara 243,15 dan 423,15 K (30 hingga 150 oC). Fungsi kondensor adalah mengumpulkan uap air yang dikeluarkan oleh sublimasi es di dalam produk, dan kondensor harus memiliki permukaan dan kapasitas pendinginan cukup untuk membekukan semua uap yang dihasilkan selama proses penyubliman. Uap air kontak dengan permukaan kondensor dan berubah menjadi kristal es yang melepaskan energi. Setelah itu, kristal dikeluarkan dari sistem. Biasanya, suhu operasional kondensor dalam pengering beku komersial adalah sekitar 208,15 K (65 C).

Tahap-tahap Freeze Drying

Tahap Pembekuan

Pada tahap pembekuan awal, produk didinginkan sampai suhu di bawah titik eutektiknya, yaitu komposisi dan kombinasi suhu yang menghasilkan titik terendah di mana produk membeku. Tujuan dari tahap ini adalah untuk membekukan semua air bergerak yang semula ada dalam produk. Selama tahap pembekuan, disarankan untuk mencapai suhu lebih rendah dari suhu transisi kaca (Tg) untuk setiap tingkat kelembaban. Di atas Tg, produk makanan berada di keadaan elastis atau cair yang tidak stabil; namun, di bawah Tg, produk berubah menjadi keadaan seperti kaca atau padatan amorf.

Tahap Pengeringan

Tahap pengeringan dilakukan dalam dua fase. Pada fase pengeringan primer, produk beku dipanaskan dalam kondisi vakum untuk menghilangkan es dengan penyubliman dan menjaga produk makanan di bawah Tg. Perlu diketahui bahwa nilai Tg terus berubah seiring dengan penurunan kadar air. Jika suhu di ‘ice front’ lebih tinggi dari Tg, air dihilangkan dengan proses sublimasi dan evaporasi. Selama fase pengeringan primer, 90% air dalam makanan dihilangkan dengan proses sublimasi. Air yang tersublimasi pada fase ini terdiri dari semua air bebas dan sebagian air yang terikat dalam makanan.

Selama fase pengeringan sekunder, bahan yang tidak dibekukan air terikat dihilangkan dengan desorpsi dari lapisan kering produk. Hasil dari proses perpindahan massa ini adalah makanan produk dengan kadar air antara 1% dan 3%. Tahap akhir ini dicapai dengan meningkatkan suhu dan mengurangi tekanan uap di dalam ruangan. Pengeringan sekunder membutuhkan hingga 50% dari waktu yang dibutuhkan untuk pengeringan primer karena tekanan rendah dari residu air terikat dibandingkan dengan air bebas pada kondisi proses yang sama (temperatur dan tekanan), sehingga prosesnya lama. Satu kali pengeringan sekunder berakhir yaitu ketika semua air bebas dan air terikat dihilangkan. Proses freeze drying selesai setelah pengeringan sekunder.

>>KLIK DI SINI UNTUK MEMBACA ARTIKEL TENTANG PERALATAN PROSES KIMIA LAINNYA!

Kontributor: Daris Arsyada

Sumber:

Walas, Stanley M. 1990. Chemical Process Equipment: Selection and Design. Stoneham: Butterworth-Heinemann.

Garcia-Amezquita, L. E., Welti-Chanes, J., Vergara-Balderas, F. T., & Bermúdez-Aguirre, D. (2016). Freeze-drying: The Basic Process. Encyclopedia of Food and Health, 104–109. doi:10.1016/b978-0-12-384947-2.00328-7

Leave a Reply

Want to join the discussion?Feel free to contribute!