Studi kasus: Erosi pada impengement plate dan tube heat exchanger (PT. Pertamina)

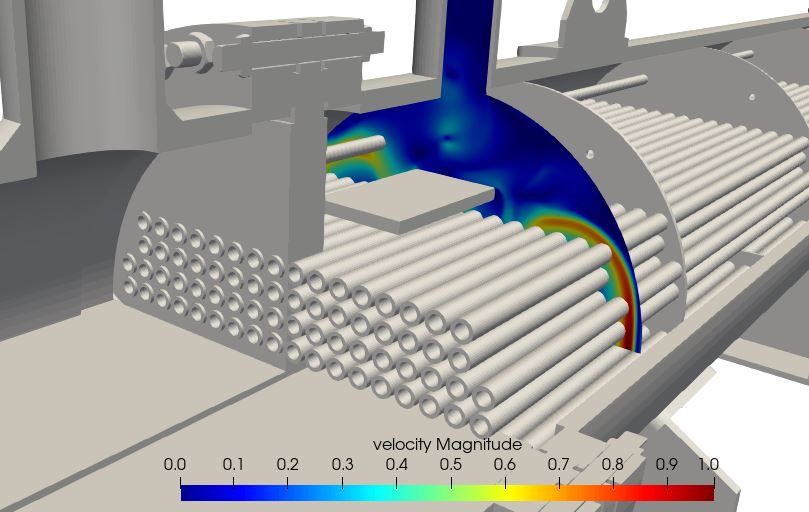

Studi yang dilakukan bertujuan untuk menganalisis adanya erosi pada aliran masuk dari inlet shell and tube heat exchanger, yang memiliki kecepatan yang relatif tinggi dan langsung “menghantam” tube yang paling dekat dengan lokasi inlet.

Dalam kasus ini, para engineer dari PT. Pertamina mengamati terjadinya erosi yang terjadi pada unit heat exchanger shell and tube pada titik yang hampir serupa. Salah satu solusi yang ingin dicoba adalah menggunakan impengement plate, yaitu sebuah plat yang ditempelkan (dilas) pada tube serta baffle heat exchanger seperti terlihat pada gambar berikut:

Solusi penggunaan impingement plat dipiliha karena sangat sederhana pada proses instalasinya. Namun, kendala yang ditemui setelah impingement plate ini dipasang adalah tetap terjadinya erosi yang awalnya terjadi pada titik kecepatan tertinggi tube, berpindah pada daerah transisi antara impingement plate dengan tube. Hal ini terjadi karena berpindahnya lokasi kecepatan tertinggi akibat kehadiran impingement plate.

Maka dari itu timbul lah sebuah permasalahan yang cukup detail dan melibatkan pola aliran 3D yang cukup rumit, yang mana sangat sulit untuk diperhitungkan menggunakan kalkulasi manual atau hanya dengan intuisi. Sehingga, solusi yang paling ideal dari permasalahan ini adalah permodelan menggunakan simulasi Computational Fluid Dynamics (CFD). Dalam kasus ini, software CFD yang digunakan adalah openFOAM.

Dengan metode Computational Fluid Dynamics (CFD), kita dapat memodelkan pola aliran dengan detail dan melakukan trial and error berbagai bentuk, ukuran, dan lokasi penempatan impingement plate yang menghasilkan efek abrasi paling rendah, di sisi lain juga tetap mempertahankan performa perpindahan kalor dari sistem: karena jika semua aliran tertutup impingement plate, maka efisiensi termal juga akan menjadi rendah.

Dapat kita bayangkan bagaimana proses trial and error ini jika dilakukan secara langsung pada unit. Selain mengkonsumsi cukup banyak biaya material dan tenaga, waktu yang dibutuhkan juga akan lama. Terlebih lagi waktu maintenance untuk penghentian unit ini akan berdampak pada keseluruhan sistem yang ada.

Apakah perusahaan anda mengalami problematika serupa dan ingin bekerja sama dengan tim AE Services? segera hubungi kami di >>JASA SIMULASI CFD!

>>BACA SELENGKAPNYA TEORI CFD DI SINI!

Leave a Reply

Want to join the discussion?Feel free to contribute!