Mikroelektronik telah memainkan peran yang semakin meningkat dalam kehidupan kita karena teknologi sirkuit terpadu/Integrated Circuit (IC) menjadi dasar kalkulator, jam tangan, kontrol peralatan rumah tangga dan mobil, sistem informasi, telekomunikasi, robotika, perjalanan ruang angkasa, persenjataan, dan komputer pribadi.

Keuntungan utama IC saat ini adalah ukurannya yang sangat kecil dan biaya rendah. Sebagai teknologi fabrikasi menjadi lebih maju, ukuran perangkat yang dibuat (seperti transistor, dioda, resistor, dan kapasitor) terus menurun. Akibatnya, lebih banyak komponen dapat dimasukkan ke dalam sebuah chip—sepotong kecil bahan semikonduktor di mana sirkuit dibuat. Selain itu, produksi massal dan otomatisasi telah membantu mengurangi biaya setiap sirkuit selesai.

Clean Rooms (Ruangan Bersih)

Ruangan bersih sangat penting untuk produksi sebagian besar IC. IC biasanya panjangnya di kisaran milimeter, dan fitur terkecil dalam transistor di sirkuit dapat sekecil beberapa puluh nanometer. Kisaran ukuran ini adalah lebih kecil dari partikel yang tidak kita miliki biasanya dianggap berbahaya, seperti debu, asap, parfum, dan bakteri. Namun, jika kontaminan ini ada pada wafer silikon selama pemrosesan, mereka dapat secara serius membahayakan kinerja keseluruhan perangkat. Oleh karena itu, sangat penting untuk menghilangkan semua partikel yang berpotensi berbahaya dari lingkungan manufaktur IC.

Ada berbagai tingkatan kamar bersih dengan berbagai kelas. Sistem klasifikasi mengacu pada jumlah 0,5 mm atau partikel yang lebih besar dalam satu kaki kubik udara. Jadi, ruang bersih Kelas-10 memiliki 10 partikel atau kurang per kaki kubik. Jelas, ukuran dan jumlah partikel penting dalam mendefinisikan kelas ruang bersih. Kamar paling bersih untuk manufaktur mikroelektrik berkisar dari Kelas 1 sampai Kelas 10. Sebagai perbandingan, tingkat kontaminasi di rumah sakit modern berada pada 10.000 partikel per kubik kaki.

Bahan Semiconductor dan Silicon

Seperti namanya, bahan semikonduktor memiliki sifat kelistrikan yang terbentang antara konduktor dan isolator dan yang menunjukkan resistivitas antara 10^-3 dan 10^8 ohm-cm. Semikonduktor telah menjadi dasar untuk perangkat elektronik karena sifat listriknya dapat diubah ketika jumlah atom pengotor yang dikontrol ditambahkan ke struktur kristal mereka. Atom-atom pengotor ini, juga dikenal sebagai dopants, memiliki satu elektron valensi lagi (tipe-n, atau negatif, dopan) atau satu elektron valensi lebih sedikit (tipe-p, atau positif, dopan) daripada atom-atom di dalamnya kisi semikonduktor.

Untuk silikon, yang merupakan unsur Golongan IV dalam Tabel Periodik, tipikal tipe-n dan dopan tipe-p masing-masing meliputi fosfor (Grup V) dan boron (Grup III). Operasi listrik perangkat semikonduktor dapat dikontrol melalui penciptaan daerah dengan jenis dan konsentrasi doping yang berbeda.

Meskipun perangkat elektronik paling awal dibuat dari germanium, silikon telah menjadi standar industri. Banyaknya alternatif bentuk silikon di bumi adalah yang kedua setelah oksigen, membuatnya menarik secara ekonomi. Keunggulan utama silikon dibandingkan germanium adalah perbedaan energinya yang besar (1,1 eV). dengan germanium (0,66 eV). Kesenjangan energi ini memungkinkan perangkat berbasis silikon beroperasi pada suhu sekitar 150°C (270°F) lebih tinggi daripada perangkat yang dibuat germanium, yang beroperasi pada suhu sekitar 100°C (180°F).

Pertumbuhan Kristal dan Persiapan Wafer

Silikon terjadi secara alami dalam bentuk silikon dioksida dan berbagai silikat. Itu harus, Namun, menjalani serangkaian langkah pemurnian untuk menjadi yang berkualitas tinggi, bahan kristal tunggal bebas cacat yang diperlukan untuk pembuatan perangkat semikonduktor. Proses dimulai dengan memanaskan silika dan karbon bersama-sama dalam tanur listrik, yang menghasilkan silikon polikristalin murni 95 hingga 98%. Bahan ini diubah menjadi bentuk alternatif, biasanya triklorosilan, yang kemudian dimurnikan dan terdekomposisi dalam atmosfer hidrogen bersuhu tinggi. Produk yang dihasilkan adalah silikon kelas elektronik (EGS) berkualitas sangat tinggi.

Film Deposition

Film dari berbagai jenis digunakan secara luas dalam pemrosesan perangkat mikroelektronik, khususnya isolasi dan penyimpanan film. Film yang biasanya disimpan terdiri dari polisilikon, silikon nitrida, silikon dioksida, tungsten, titanium, dan aluminium. Di dalam beberapa kasus, wafer hanya berfungsi sebagai pendukung mekanis di mana lapisan epitaksial tumbuh.

Film dapat disimpan dengan sejumlah teknik, yang melibatkan berbagai tekanan, suhu, dan sistem vakum:

- Salah satu metode paling sederhana dan tertua adalah penguapan, terutama digunakan untuk mendepositkan film logam. Dalam proses ini, logam dipanaskan dalam ruang hampa titik penguapan; setelah penguapan, logam membentuk lapisan tipis pada permukaan substrat. Panas untuk penguapan biasanya dihasilkan oleh pemanasan filamen atau berkas elektron.

- Sputtering melibatkan membombardir target dengan ion berenergi tinggi (biasanya argon) dalam ruang hampa. Sistem sputtering umumnya menyertakan sumber daya DC ke + Ar menghasilkan ion berenergi. Saat ion mengenai target, atom terlempar dan kemudian diendapkan pada wafer yang dipasang di dalam sistem. Meskipun beberapa argon mungkin terperangkap di dalam film, hasil sputtering cakupan yang sangat seragam. Kemajuan dalam bidang ini termasuk menggunakan frekuensi radio sumber daya (RF sputtering) dan memperkenalkan medan magnet (magnetron sputtering).

- Dalam salah satu teknik yang paling umum, chemical-vapor deposition (CVD), film diendapkan melalui reaksi dan/atau dekomposisi senyawa gas. Dengan menggunakan teknik ini, silikon dioksida disimpan secara rutin oleh oksidasi silan atau klorosilana.

- Plasma-enhanced chemical-vapor deposition (PECVD) melibatkan pemrosesan wafer dalam plasma RF yang mengandung gas sumber. Metode ini memiliki keuntungan mempertahankan suhu wafer rendah selama pengendapan.

Oxidation

Istilah oksidasi mengacu pada pertumbuhan lapisan oksida sebagai hasil dari reaksi oksigen dengan bahan substrat. Film oksida juga dapat dibentuk seperti teknik pengendapan. Oksida yang tumbuh secara termal menampilkan tingkat kemurnian yang lebih tinggi daripada oksida yang disimpan, karena memang langsung dari substrat berkualitas tinggi. Namun, metode pengendapan harus digunakan jika komposisi film yang diinginkan berbeda dengan bahan substrat.

- Oksidasi kering adalah proses yang relatif sederhana dilakukan dengan menaikkan suhu substrat, biasanya sekitar 750° hingga 1100°C (1380° hingga 2020°F), di lingkungan yang kaya oksigen. Sebagai lapisan bentuk oksida, agen pengoksidasi harus mampu melewati oksida dan mencapai permukaan silikon, di mana reaksi yang sebenarnya terjadi. Jadi, oksida lapisan tidak terus tumbuh di atas dirinya sendiri, melainkan tumbuh dari permukaan silikon ke luar. Beberapa substrat silikon dikonsumsi dalam oksidasi.

- Oksidasi basah menggunakan atmosfer uap air sebagai agennya. Metode ini menghasilkan tingkat pertumbuhan jauh lebih tinggi daripada oksidasi kering, tapi ada kepadatan oksida yang lebih rendah dan, oleh karena itu, kekuatan dielektrik yang lebih rendah. Praktik umum dalam industri adalah menggabungkan oksidasi kering dan basah dengan menumbuhkan oksida dalam lapisan tiga bagian: kering-basah-kering. Pendekatan ini menggabungkan keuntungan dari tingkat pertumbuhan oksidasi basah yang jauh lebih tinggi dan oksidasi kering berkualitas tinggi.

Lithography

Litografi adalah proses di mana pola geometris yang menentukan perangkat dipindahkan ke permukaan substrat. Ada banyak bentuk litografi, tetapi bentuk yang paling umum digunakan hari ini adalah fotolitografi. Elektron-beam dan litografi sinar-X sangat menarik karena kemampuan mereka untuk mentransfer pola resolusi yang lebih tinggi, yang diperlukan fitur untuk peningkatan miniaturisasi sirkuit terpadu. Kebanyakan IC dapat diproduksi dengan sukses dengan fotolitografi.

Etching

Etching adalah proses dimana seluruh film atau bagian tertentu dari film dihapus, dan itu memainkan peran penting dalam urutan fabrikasi. Salah satu kuncinya kriteria dalam proses ini adalah selektivitas, kemampuan untuk mengetsa satu bahan tanpa etsa lain.

Dalam teknologi silikon, proses etsa harus mengetsa lapisan silikon-dioksida efektif dan dengan penghilangan minimal baik silikon yang mendasarinya atau penahannya. Selain itu, polisilikon dan logam harus diukir dengan resolusi tinggi garis dengan profil dinding vertikal dan juga dengan penghapusan minimal baik yang mendasarinya film isolasi atau photoresist. Tingkatan etsa berkisar dari ratusan hingga beberapa ribuan angstrom per menit, dan selektivitas (didefinisikan sebagai rasio dari tingkat etsa dari dua film) dapat berkisar dari 1:1 hingga 100:1.

Diffusion and Ion Implantation

Ingatlah bahwa operasi perangkat mikroelektronika bergantung pada wilayah yang memiliki jenis dan konsentrasi doping yang berbeda. Karakter listrik pada daerah ini diubah melalui pengenalan dopan ke dalam substrat, tercapai oleh difusi dan proses implantasi ion. Langkah ini dalam fabrikasi diulang beberapa kali, karena banyak daerah yang berbeda dari perangkat harus ditentukan.

Dalam proses difusi, pergerakan atom merupakan hasil dari eksitasi termal. Dopan dapat dimasukkan ke permukaan substrat dalam bentuk endapan film, atau substrat dapat ditempatkan dalam uap yang mengandung sumber dopan. Proses terjadi pada suhu tinggi, biasanya 800° hingga 1200°C (1500° hingga 2200°F). Pergerakan dopan dalam substrat secara ketat merupakan fungsi suhu, waktu, dan koefisien difusi (atau difusivitas) dari spesies dopan, juga sebagai jenis dan kualitas bahan substrat.

Implantasi ion adalah proses yang jauh lebih luas dan memerlukan spesialisasi. Implantasi dilakukan dengan percepatan ion melalui medan tegangan tinggi sebanyak 1 juta elektron volt dan kemudian dengan memilih dopan yang diinginkan melalui pemisah massa. Dengan cara serupa dengan tabung sinar katoda, berkas disapu melintasi wafer dengan serangkaian defleksi pelat, sehingga memastikan cakupan media yang seragam. Implantasi lengkap operasi harus dilakukan dalam ruang hampa.

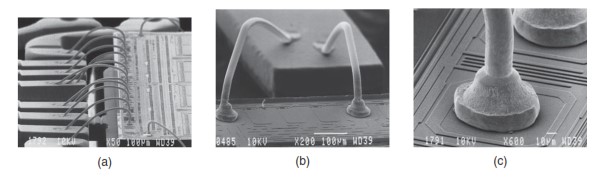

Wire Bonding and Packaging

Cetakan yang berfungsi harus dilampirkan ke fondasi yang lebih kokoh untuk memastikan keandalan. Salah satu metode sederhana adalah dengan mengikat cetakan ke bahan pengemasnya dengan semen epoksi; metode lain memanfaatkan ikatan eutektik yang dibuat dengan memanaskan sistem paduan logam. Salah satu campuran yang banyak digunakan adalah 96,4% Au dan 3,6% Si, dan memiliki a titik eutektik pada 370°C (700°F).

Setelah chip terpasang ke substratnya, chip tersebut harus terhubung secara elektrik ke paket timah. Ini dilakukan dengan kawat ikatan sangat tipis ( diameter 25 µm) kabel emas dari paket mengarah ke bantalan pengikat yang terletak sekeliling atau di tengah-tengah dadu. Bantalan ikatan pada cetakan biasanya ditarik pada 75 hingga 100 mm (0,003 hingga 0,004 in.) per sisi, dan kabel ikatan dipasang melalui termokompresi, ultrasonik, atau termosonik.

Sirkuit yang terhubung sekarang siap untuk pengemasan akhir. Proses pengemasan sangat menentukan biaya keseluruhan dari setiap IC yang telah selesai, karena sirkuit diproduksi secara massal pada wafer, tetapi kemudian dikemas secara individual. Paket tersedia di berbagai macam gaya; yang sesuai harus mencerminkan persyaratan operasi. Pertimbangan paket sirkuit termasuk ukuran chip, jumlah lead eksternal, lingkungan operasi, disipasi panas, dan kebutuhan daya. Misalnya, IC digunakan untuk aplikasi militer dan industri membutuhkan paket yang sangat tinggi kekuatan, ketangguhan, dan ketahanan suhu.

Printed Circuit Boards (PCBs)

Printed circuit boards (PCB) adalah substrat untuk interkoneksi akhir di antara semua chip yang telah selesai dan berfungsi sebagai penghubung komunikasi antara dunia luar dan mikroelektronik sirkuit dalam setiap paket IC. Selain memiliki IC, biasanya papan sirkuit berisi komponen rangkaian diskrit (seperti resistor dan kapasitor), yang mengambil terlalu banyak “real estat” pada permukaan silikon yang terbatas, memiliki disipasi daya khusus persyaratan, atau tidak dapat diimplementasikan pada sebuah chip. umum lainnya komponen diskrit adalah induktor (yang tidak dapat diintegrasikan ke permukaan silikon), transistor berkinerja tinggi, kapasitor besar, resistor presisi, dan kristal (untuk kontrol frekuensi).

PCB pada dasarnya adalah bahan plastik (resin) yang mengandung beberapa lapisan tembaga kertas timah. PCB satu sisi memiliki jalur tembaga hanya di satu sisi isolasi substrat; dua sisi papan memiliki trek tembaga di kedua sisi. Berlapis-lapis papan juga dapat dibuat dari lapisan tembaga dan isolator yang berselang-seling, tetapi papan satu sisi adalah bentuk paling sederhana dari papan sirkuit.

Papan pertama kali dipotong ke ukuran yang diinginkan, dan lokasi berdiameter sekitar 3 mm lubang kemudian dibor atau dilubangi ke sudut papan untuk memungkinkan penyelarasan dan lokasi papan yang tepat di dalam mesin penyisipan chip. Lubang untuk vias dan sambungan dilubangi atau dihasilkan melalui pengeboran CNC; tumpukan papan dapat dibor secara bersamaan untuk meningkatkan tingkat produksi.

Pola konduktif pada papan sirkuit ditentukan oleh litografi awalnya mereka diproduksi melalui teknologi sablon — karena itulah istilahnya papan sirkuit tercetak atau printing wiring board/papan kabel tercetak (PWB). Dalam metode subtraktif, kertas tembaga terikat ke papan sirkuit. Pola yang diinginkan di papan ditentukan oleh penutup bermuatan positif yang dikembangkan melalui fotolitografi, dan sisanya tembaga dihilangkan melalui etsa basah. Dalam metode aditif, penutup negatif ditempatkan langsung ke substrat isolator untuk menentukan bentuk yang diinginkan. Pelapisan tanpa listrik dan pelapisan tembaga berfungsi untuk menentukan koneksi, trek, dan dasar di papan sirkuit.

IC dan komponen diskrit lainnya kemudian diikat ke papan dengan menyolder. Ini adalah langkah terakhir dalam pembuatan IC dan perangkat mikroelektronik mereka masuk ke sistem yang lebih besar melalui koneksi pada PCB. Wave soldering dan reflow paste soldering lebih disukai pada metode menyolder IC ke papan sirkuit.