Proses separasi (separation) pada industri minyak dan gas

Aliran sumur pada industri migas terdiri dari minyak mentah, gas, Kondensat, air dan berbagai kontaminan. Tujuan dari proses separasi adalah untuk membagi aliran menjadi pecahan-pecahan zat yang diinginkan.

Proses Produksi dari Separator

Tingkat Pertama

Separator utama adalah tipe gravitasi. Di sebelah atas Anda melihat komponen utama sekitar separator tahap pertama. Proses produksi akan mengurangi tekanan ke alat ukur HP manifold dan separator tingkat pertama menjadi sekitar 3-5 MPa (30-50 kali atmosfer tekanan). Suhu masuk berkisar 100-150 derajat C. Pada contoh platform, aliran sumur lebih dingin karena sumur bawah laut.

Tekanan sering berkurang dalam beberapa tahap untuk menghasilkan pemisahan komponen yang mudah menguap. Tujuannya adalah mencapai pemulihan cairan maksimum dan produksi minyak dan gas yang stabil, dan air terpisah. Besar pengurangan tekanan dalam separator tunggal akan menyebabkan penguapan kilat yang mengarah ke ketidakstabilan dan ancaman keamanan.

Periode pemisahan biasanya 5 menit, membiarkan gas menggelembung keluar, air mengendap di bawah dan minyak untuk diambil keluar di tengah. Di dalam platform pemotongan air (persentase air dalam aliran sumur) hampir 40% yang cukup tinggi. Dalam pemisah tahap pertama, kandungan air biasanya dikurangi menjadi kurang dari 5%.

Tingkat Kedua

Separator tahap kedua sangat mirip dengan separator tahap pertama. Tambahan untuk output dari tahap pertama, juga akan menerima produksi dari sumur yang terhubung ke manifold tekanan rendah. Tekanan sekitar 1 MPa (10 atmosfer) dan suhu di bawah 100 derajat C. Kadar air akan berkurang di bawah 2%. Pemanas minyak dapat ditempatkan di antara separator tahap pertama dan kedua untuk memanaskan kembali campuran minyak/air/gas. Ini akan memudahkan untuk memisahkan air saat awal pemotongan air suhu tinggi dan suhu rendah. Heat exchanger biasanya berbentuk tabung/kulit jenis di mana minyak melewati tabung dalam media pendingin yang ditempatkan di dalam kulit terluar.

Tingkat Ketiga

Separator terakhir di sini adalah dua fase pemisah, juga disebut flash-drum. Tekanan pada tahap ini berkurang menjadi sekitar tekanan atmosfer (100 kPa) sehingga komponen gas berat terakhir akan mendidih di luar. Dalam beberapa proses di mana inisial suhu rendah diperlukan untuk memanaskan cairan (dalam heat exchanger) lagi sebelum flash drum untuk mencapai pemisahan yang baik dari yang komponen berat. Ada beberapa tingkat dan loop kontrol tekanan. Sebagai alternatif, ketika produksi terutama gas, dan tetesan cairan yang tersisa harus dipisahkan, pemisah dua fasa dapat berupa Knock-Out Drum.

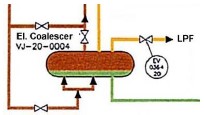

Coalescer

Setelah pemisah tahap ketiga, minyak bisa pergi ke coalescer untuk penghapusan air terakhir . Dalam unit ini kadar air dapat dikurangi hingga di bawah 0,1%. Coalescer terisi penuh dengan cairan: air di bagian bawah dan minyak di puncak. Di dalam elektroda, elektroda membentuk medan listrik untuk memutuskan ikatan permukaan antara air konduktif dan minyak isolasi dalam emulsi air minyak. Pelat bidang coalescer umumnya baja, kadang-kadang tertutup dengan bahan dielektrik untuk mencegah korsleting. Kekuatan medan kritis dalam minyak ada di kisaran 0.2 sampai 2 kV/cm. Intensitas dan frekuensi medan serta grid coalescer tata letak berbeda untuk produsen dan jenis oli yang berbeda.

Electrostatic Desalter

Jika minyak terpisah mengandung jumlah garam yang berlebihan, Minyak tersebut dapat disaring dengan desalter elektrostatik garam. Garam yang terkandung biasanya Natrium, Kalsium atau Magnesium klorida berasal dari reservoir dan juga terlarut dalam minyak. Desalter ditempatkan setelah separator tahap pertama atau kedua tergantung pada Gas Oil Ratio (GOR) dan water cut.

Pengolahan Air

Pada instalasi seperti pengolahan air ketika cut-off air tinggi, akan terjadi produksi air berlebihan. Contoh, potongan air 40% menghasilkan air produksi sekitar 4000 meter kubik per hari (4 juta liter) yang harus dibersihkan sebelum dibuang ke laut. Seringkali air ini mengandung partikel pasir yang terikat pada emulsi minyak/air.

Air dari separator dan coalescers pertama-tama mengalir ke sand cyclone yang menghilangkan sebagian besar pasir. Pasir dicuci lebih lanjut sebelum dibuang.

Air kemudian masuk ke hydrocyclone, pemisah sentrifugal yang akan menghilangkan tetesan minyak. Hydrocyclone menciptakan pusaran air di mana minyak berkumpul di tengah dan air dipaksa ke samping.

Akhirnya, air dikumpulkan dalam drum air de-gassing. Gas terdispersi akan perlahan naik ke permukaan dan menarik tetesan minyak yang tersisa ke permukaan dengan pengapungan. Lapisan permukaan minyak dikeringkan dan air yang dihasilkan dapat dibuang ke laut. Minyak yang dipulihkan dalam sistem pengolahan air biasanya didaur ulang ke separator tahap ketiga.

Proses-proses di atas sangat erat kaitanya dengan mekanika fluida. Salah satu metode yang paling umum untuk mendesain suatu sistem separasi migas adalah menggunakan Computational Fluid Dynamics (CFD), yaitu metode menyelesaikan persamaan-persamaan mekanika fluida bahkan reaksi kimia menggunakan komputer, sehingga diperoleh hasil yang komprehensif dan detail. >> Klik di sini untuk mempelajari selengkapnya tentang CFD!

Bagi anda mechanical engineer yang ini meningkatkan skill di bidang oil and gas atau mechanical engineering secara umum, Kami juga menyediakan solusi yaitu training dengan topik-topik seputar mechanical engineering dengan trainer yang sudah sangat berpengalaman di bidangnya untuk meningkatkan skill dan kompetensi anda sebagai seorang engineer profesional. Untuk list training mechanical engineering >>klik di sini!

>>KLIK DISINI UNTUK MEMBACA ARTIKEL PROSES PRODUKSI MINYAK DAN GAS LAINNYA!

Kontributor: Daris Arsyada

aeroengineering services merupakan layanan dibawah CV. Markom dengan solusi terutama CFD/FEA.

Sumber:

Devold, Havard. 2006. Oil and Gas Production Handbook: An Introduction to Oil and Gas Production. Oslo: ABB ATPA Oil and Gas.

Leave a Reply

Want to join the discussion?Feel free to contribute!