Sistem penanganan abu otomatis dikembangkan seiring dengan meningkatnya ukuran boiler berbahan bakar batubara melebihi ukuran yang memungkinkan penanganan jumlah abu secara manual. Untuk menghapus abu dari sekitar boiler ke lokasi pembuangan yang jauh, memanfaatkan sistem pengangkutan pipa menawarkan fleksibilitas terbesar untuk perutean. Abu jatuh ke dasar tungku boiler untuk dihilangkan dikenal sebagai bottom ash. Partikulat yang terbawa aliran gas buang ke economizer, pemanas udara, atau hopper hilir lainnya disebut abu terbang (fly ash). Seiring standar lingkungan telah berkembang, sistem penghapusan partikulat dari aliran gas buang mengharuskan peningkatan penekanan pad sistem pengumpulan dan pengangkutan fly ash. Dalam sistem penanganan abu, pipa yang digunakan untuk mengangkut abu disebut conveyor atau jalur konveyor.

Jenis-jenis Sistem

Abu disampaikan secara manual, mekanis, pneumatik, dan hidrolik. Hanya sistem pneumatik dan hidrolik memanfaatkan pipa dan dibahas di sini. Pneumatik sistem mungkin tekanan positif atau negatif, seperti yang dijelaskan nanti. Sistem hidrolik juga dikenal sebagai sistem pintu air dan dapat digunakan secara terpisah atau dalam kombinasi dengan sistem pneumatik. Sistem mekanik biasanya termasuk terendam atau kering- konveyor penerbangan, konveyor sekrup, atau konveyor sabuk.

Negative-Pressure Dilute-Phase/Fase Encer Tekanan Negatif

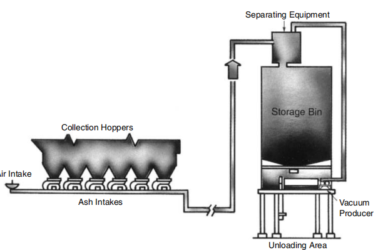

Dalam sistem fase encer tekanan negatif (sistem vakum), pompa vakum (penghisap mekanis) atau penghisap uap atau air digunakan untuk membuat ruang hampa, mendorong udara mengalir melalui jalur konveyor. Ash dirawat di aliran udara yang bergerak dan dialirkan ke titik pembuangan. Dalam sistem yang menggunakan penghisap air, abu terkadang bercampur dengan air dan disemprotkan ke lokasi pembuangan. Itu tekanan dalam sistem ini berkisar dari 16 in Hg (40 cm Hg) hingga atmosfir titik pemasukan udara.

Sistem vakum (tekanan negatif) adalah pilihan populer untuk menyampaikan fly ash. Beberapa fitur yang melekat menjadikannya desain yang menguntungkan: asupan abu yang sederhana katup; penginderaan umpan konveyor yang memberikan kontrol umpan abu positif; ruang kepala rendah persyaratan; dan operasi bersih, karena setiap kebocoran sambungan akan masuk ke konveyor. Karena jumlah titik pengumpulan dalam sistem meningkat, keuntungan biaya dari sistem vakum meningkat bila dibandingkan dengan sistem tekanan. Menyampaikan persyaratan jarak dan kapasitas terkadang membatasi penggunaan sistem vakum; itu alternatif umumnya adalah sistem tekanan, atau kombinasi sistem vakum/tekanan.

Diagram Sistem Vakum

Positive-Pressure Dilute-Phase

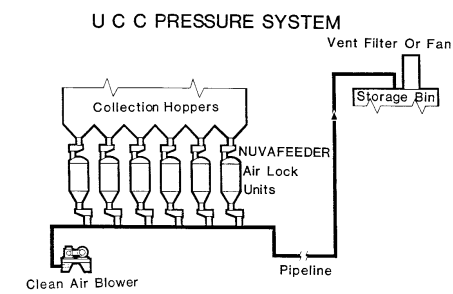

Dalam sistem Positive-Pressure Dilute-Phase, perpindahan positif blower digunakan untuk menghasilkan aliran udara melalui pipa. Abu adalah masuk ke konveyor melalui perangkat pengunci udara, yang membawa abu ke atas tekanan konveyor. Sebagai pedoman umum, sistem tekanan digunakan saat kapasitas yang dibutuhkan melebihi 50 ton per jam (55 Metrik Ton per jam) atau pengangkutan panjangnya melebihi 1000 kaki (305 m). Tekanan biasanya kurang dari 35 psig (240 kPa) pada debit blower.

Konstruksi jalur konveyor serupa dengan sistem vakum, kecuali bahwa fiting wearback integral digunakan untuk meminimalkan jumlah potensi kebocoran (area gasket). Sekali lagi, kecepatan adalah kunci untuk menyampaikan kapasitas dan meminimalkan keausan, serta penentuan ukuran pipa dan lokasi transisi ukuran dihitung seperti pada sistem vakum.

Single line drawing of pressure system.

Positive-Pressure Dense-Phase

Sistem pneumatik fase padat menggunakan udara terkompresi untuk mendorong ”siput” abu jalur konveyor. Secara umum, tekanan lebih tinggi daripada fase encer, tetapi kecepatan jauh lebih rendah, setidaknya di dekat titik pengambilan abu. Biasanya, abu dikumpulkan dalam bejana tekan, yang disegel dan diberi tekanan untuk mulai menyampaikan. Katup pelepasan dibuka, dan slug abu berjalan di sepanjang konveyor garis. Seringkali, udara tambahan harus dimasukkan untuk menyelesaikan pengangkutan ke pembuangan lokasi. Sistem fase padat biasanya digunakan untuk kapasitas yang lebih pendek dan lebih rendah sistem daripada fase encer. Mereka bekerja paling baik ketika abu memiliki konsistensi yang seragam.

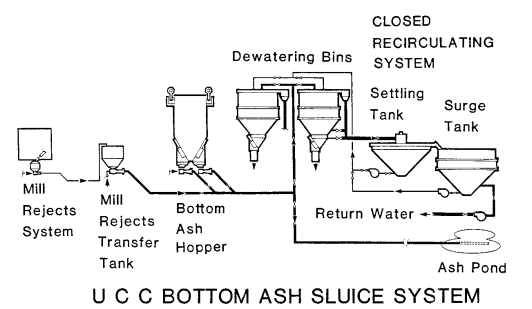

Hydraulic System

Sistem hidraulik (pintu air) menggunakan bahan pipa yang cukup beragam, bergantung pada panjang saluran dan umur panjang yang diperlukan untuk pipa. Baja atau besi cor biasanya minimum dengan fiting besi cor kromium dan lurus bagian setelah perubahan arah, saat menyampaikan fly ash. Abu dasar mungkin diperlukan baja atau besi tuang, tetapi baja berlapis basal, baja berlapis keramik, dan diperkuat fiberglass epoksi dengan keramik semuanya juga digunakan untuk pipa pintu air. Basalt adalah batuan beku yang dapat dicor batuan dengan suhu leleh yang relatif rendah dan ketahanan abrasi yang tinggi.

Hydraulic System

Valve pada Penanganan Abu

Ada berbagai jenis katup yang digunakan dalam aplikasi perpipaan penanganan abu. Aplikasi katup tipikal dalam penanganan abu kering bertekanan negatif termasuk fly ash isolasi hopper untuk pemeliharaan asupan, asupan fly ash, asupan udara jalur cabang, isolasi jalur cabang, isolasi penghisap vakum, pemutusan vakum, pemerataan, dan aplikasi bantuan vakum.

Isolasi Hopper

Biasanya, gerbang baut manual, katup kupu-kupu manual, atau gerbang pisau yang dioperasikan dengan tangan digunakan untuk mengisolasi hopper fly ash untuk on-line pemeliharaan sistem pengangkutan abu. Gerbang baut adalah yang paling murah dan biasanya membutuhkan pelepasan empat baut pada NPS 8 (DN 200) atau Flange NPS 12 (DN 300) Kelas 150 pada hopper. Gerbang itu kemudian harus dipalu tertutup atau terbuka. Gerbang pisau yang dioperasikan secara manual umum untuk aplikasi ini, tetapi kehati-hatian harus diberikan untuk menentukan suhu abu untuk pemilihan dudukan dan bahan pengepakan. Kepala abu yang besar dapat mempersulit pengoperasian gerbang pisau, dan katup kupu-kupu yang dioperasikan secara manual terbukti cukup andal dalam layanan ini. Katup dalam aplikasi ini jarang digunakan, hanya untuk layanan on-line hilir peralatan.

Intake Udara/Air Intake

Pada akhir setiap jalur cabang dalam pengangkutan tekanan negatif sistem, udara harus dimasukkan ke jalur pengangkutan untuk membentuk aliran massa. Asupan udara membatasi aliran udara ke jalur konveyor dan mengontrol vakum. Sebuah check valve yang diatur pegas yang dapat disesuaikan lebih disukai dalam aplikasi ini beberapa pabrikan menggunakan katup bola atau hanya pelat orifice. Dalam peristiwa dari asupan abu terbang yang bocor, check valve mencegah tumpahan abu keluar dari garis cabang.

Air Intake

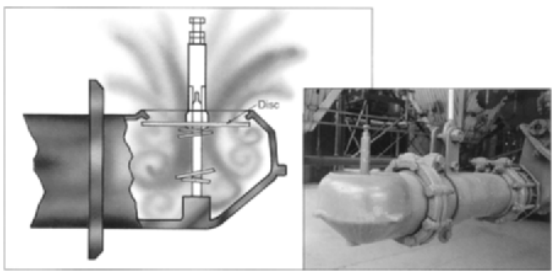

FlyAsh-Intake

Asupan abu terbang sangat bervariasi dalam desain dari satu produsen ke selanjutnya. Sementara beberapa gaya gerbang geser horizontal kadang-kadang digunakan, lebih disukai adalah desain gerbang ayun di mana gerbang berayun sepenuhnya keluar dari aliran abu untuk membuka dan menutup pada kursi bertepi tajam yang dapat diganti. Katup mungkin tangan, silinder udara, atau ruang daya digerakkan dengan operator manual jarang digunakan. Asupan fly ash seharusnya tidak mengatur aliran abu dengan throttling, melainkan dengan membuka dan menutup sepenuhnya sesering yang diperlukan untuk meminimalkan keausan dan kebocoran dalam aplikasi yang sangat abrasif ini. Intake terbuat dari besi cor, cor besi kromium, baja fabrikasi, baja stainless, dan besi cor berlapis keramik.